Lunes a viernes: 08:00 a 14:00 y de 15:00 a 18:00 Sábados: 08:00 a 14:00

Tabla de Contenidos

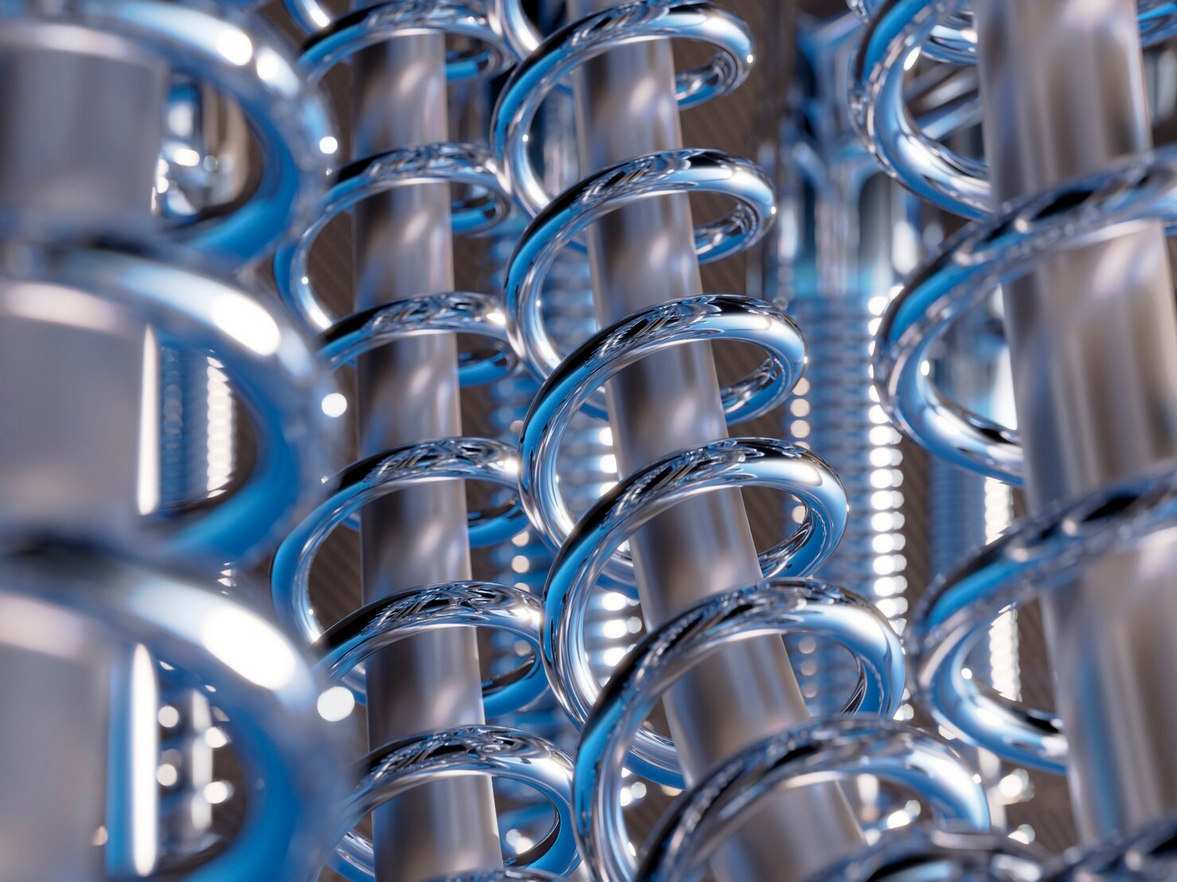

Los resortes son componentes fundamentales en diversas industrias, desde la automotriz hasta la electrónica, ya que desempeñan un papel crucial en la absorción de energía, la amortiguación de impactos y la generación de fuerza.

Uno de los factores más determinantes en el diseño es la tolerancia de resortes, la cual se refiere a las variaciones permitidas en las dimensiones y propiedades del resorte durante su fabricación. Incluso las más pequeñas desviaciones pueden tener un impacto significativo en el desempeño y la seguridad de los sistemas que dependen de estos componentes.

Hoy le contaremos la importancia de considerar las tolerancias desde las primeras etapas del diseño de resortes para garantizar un funcionamiento eficiente y evitar fallas prematuras.

La tolerancia de resortes se refiere al rango de variabilidad permitido en las características físicas del resorte, como su diámetro, número de espirales, longitud y material, durante el proceso de fabricación. En términos sencillos, es el margen de error aceptable en las dimensiones de un resorte que no afectará su rendimiento y funcionalidad.

Incluso una pequeña variación en estas características puede alterar la rigidez, la carga de trabajo o la durabilidad de un resorte, lo que resalta la importancia de determinar las tolerancias adecuadas en las primeras etapas del diseño.

Al mantener las tolerancias dentro de un rango controlado, nos aseguramos de que el resorte funcione como se espera, sin comprometer la eficiencia o la seguridad de los sistemas que lo utilizan.

En el diseño de resortes, varios factores son críticos para determinar su tolerancia. Estos parámetros deben ser evaluados cuidadosamente para garantizar que las variaciones no afecten su rendimiento o la seguridad del sistema final:

El diámetro del alambre es uno de los factores más importantes en el diseño de resortes. Pequeñas variaciones en el grosor del alambre pueden tener un impacto significativo en la rigidez del resorte: un alambre más grueso aumenta la rigidez, mientras que un alambre más delgado reduce la constante del resorte. Esto influye directamente en la capacidad de carga del resorte y su comportamiento bajo tensión o compresión.

Este es otro factor crítico que afecta tanto la capacidad de carga como el ajuste en el sistema. Si el diámetro exterior es incorrecto, el resorte no encajará bien en el espacio designado, lo que puede generar fricción innecesaria o dificultades de ensamblaje. Por su parte, un diámetro interior incorrecto podría resultar en un ajuste imperfecto, lo que afectaría el rendimiento en aplicaciones donde se requiere una precisión milimétrica, como en dispositivos médicos o electrónicos.

La longitud libre es la medida de la longitud del resorte cuando no está sometido a ninguna carga. Esta dimensión impacta directamente la capacidad de compresión o expansión del resorte.

Si la longitud libre no se ajusta a las tolerancias especificadas, el resorte podría no realizar el trabajo para el cual fue diseñado. Por ejemplo, un resorte demasiado largo o corto puede no generar la fuerza necesaria para un sistema de suspensión o amortiguación.

Este parámetro afecta directamente la constante de resorte (la medida de la rigidez) y la carga aplicada. Variaciones en el número de espiras pueden modificar la capacidad de compresión o expansión del resorte, afectando su capacidad para almacenar energía. Un número incorrecto de espiras puede dar como resultado un resorte demasiado rígido o flexible para la aplicación prevista.

Las normas y estándares internacionales son esenciales para asegurar que las tolerancias de los resortes se mantengan dentro de rangos aceptables para aplicaciones específicas.

Los estándares más comúnmente utilizados en la industria incluyen las normativas de ASTM (American Society for Testing and Materials) y DIN (Deutsches Institut für Normung). Estas organizaciones ofrecen directrices detalladas sobre las tolerancias permitidas para resortes según el tipo de aplicación y el entorno en el que serán utilizados.

Cumplir con estas normas no solo garantiza la calidad de los componentes, sino que asegura un rendimiento predecible y la fiabilidad de los sistemas en los que estos resortes son parte fundamental.

Por ejemplo, los resortes que se utilizan en la industria automotriz pueden tener diferentes tolerancias en comparación con los que se utilizan en la industria aeroespacial, donde la precisión es crítica.

Imaginemos que estamos diseñando un resorte para un sistema de suspensión de un automóvil de alto rendimiento. En este caso, el resorte debe ser capaz de absorber impactos y proporcionar una conducción estable y cómoda, manteniendo al mismo tiempo el rendimiento del vehículo.

Una variación en el diámetro exterior del alambre, aunque pueda parecer insignificante, podría hacer que el resorte no encaje correctamente en el soporte del sistema de suspensión. Como resultado, el resorte podría experimentar fricción adicional o incluso un desajuste en el ensamblaje, lo que comprometería su capacidad para funcionar de manera eficiente. En situaciones más graves, podría generar desgaste prematuro de las piezas circundantes o provocar ruidos indeseados que afectan la calidad de conducción.

El diseño de un resorte debe tomar en cuenta las tolerancias desde el inicio para evitar problemas de rendimiento. Una tolerancia mal definida puede generar problemas de ensamblaje, rendimiento, integración en el mecanismo o maquinaria y en la funcionalidad de todo el sistema.

Por otro lado, considerar las tolerancias adecuadas ayuda a optimizar el proceso de fabricación, evitar la sobreproducción o la fabricación de resortes que no se ajusten a los sistemas, reducir costos de material y de tiempo en la producción.

La tolerancia también influye en la selección de materiales. En aplicaciones críticas como las de la industria aeroespacial o médica, donde la precisión y la fiabilidad son absolutas, se exigen márgenes de tolerancia estrictos. Esto implica la necesidad de materiales con propiedades consistentes y predecibles, capaces de asegurar el desempeño bajo las condiciones más exigentes.

Para cumplir con estos requisitos, los fabricantes suelen recurrir a aceros de alta calidad (como al carbono o inoxidables especializados), aleaciones de níquel (como Inconel) o aleaciones de cobre-berilio, seleccionados por su estabilidad dimensional y resistencia bajo condiciones extremas.

Garantizar que un resorte cumpla con las tolerancias adecuadas es esencial para su rendimiento y fiabilidad en aplicaciones industriales. El cumplimiento de las especificaciones exactas no solo asegura que el resorte funcione como se espera, también previene fallas prematuras y mantiene la seguridad y eficiencia de los sistemas que los utilizan.

Para asegurar que se obtienen los resortes con la tolerancia adecuada se requiere:

Las normas internacionales, como ISO 9001, junto con otras especificaciones más detalladas para la fabricación de resortes, garantizan que los procesos de producción sigan métodos rigurosos y precisos que aseguren la consistencia en las tolerancias y el cumplimiento de los requisitos establecidos.

Estas normativas proporcionan un marco claro para los fabricantes, que deben seguir procedimientos estandarizados para evitar variaciones en la calidad y asegurar que cada resorte se fabrique dentro de los márgenes permitidos. Por ello, el cumplimiento de estándares es crucial para mantener altos niveles de confiabilidad y desempeño en los resortes.

Las técnicas de medición y pruebas de calidad son clave en el aseguramiento de las tolerancias adecuadas en la fabricación de resortes. El uso de herramientas como calibradores, microscopios de alta precisión y pruebas de carga permite verificar que cada resorte cumpla con las especificaciones requeridas, tanto en cuanto a dimensiones como a propiedades mecánicas.

Estas pruebas aseguran que el resorte tenga el tamaño correcto, ofrezca la rigidez, la resistencia y la capacidad de carga necesarias para su aplicación específica. Además, la implementación de procesos de inspección continua a lo largo de la producción ayuda a identificar posibles desviaciones antes de que los resortes lleguen al cliente.

La elección de un proveedor confiable es crucial para garantizar que los resortes se fabriquen dentro de las tolerancias especificadas y con la calidad requerida. Trabajar con fabricantes que tienen un historial comprobado de cumplimiento con los estándares de calidad y las tolerancias adecuadas asegura que cada componente fabricado sea consistente, duradero y de alto rendimiento.

En Rehisa somos fabricantes especializados en la producción de resortes de la más alta calidad. Con una experiencia sólida y un enfoque en el cumplimiento de las más estrictas normativas, en Rehisa ofrecemos soluciones personalizadas para satisfacer las necesidades específicas de cada cliente, asegurando resortes confiables que cumplen con los más altos estándares de precisión y calidad.

La tolerancia de resortes es un factor clave que impacta en el rendimiento, la seguridad y la longevidad de los resortes en diversas aplicaciones industriales. Desde el diseño hasta la fabricación, considerar las tolerancias adecuadas es indispensable para evitar fallos prematuros, optimizar costos y asegurar un funcionamiento fiable y eficiente.

Si usted está desarrollando un nuevo proyecto y necesita resortes con especificaciones precisas, no deje la tolerancia al azar. Contacte con Rehisa hoy mismo para recibir asesoría especializada y descubrir cómo nuestros servicios de fabricación de resortes a la medida pueden asegurar el éxito de su aplicación.

¿Es posible ajustar las tolerancias de los resortes durante la producción?

Sí, las tolerancias pueden ajustarse en el proceso de producción mediante el control de las variables de fabricación, como el material utilizado, la precisión de las máquinas y la inspección continua. Para esto, es importante una buena comunicación entre nuestros ingenieros y el cliente.

¿Qué tipos de pruebas de calidad se realizan en los resortes?

Las pruebas de calidad abarcan mediciones con herramientas como calibradores y micrómetros, pruebas de carga para verificar la capacidad de compresión y extensión, pruebas de fatiga para asegurarse de que el resorte pueda soportar ciclos de carga repetidos sin fallar, y pruebas de resistencia a la corrosión, entre otras.

¿Puedo personalizar las tolerancias de los resortes según mis necesidades específicas?

Sí, en Rehisa Resortes ofrecemos servicios personalizados para diseñar resortes con tolerancias específicas según los requisitos de cada uno de nuestros clientes. Esto es importante para aplicaciones con características precisas en cuanto a rigidez, capacidad de carga o flexibilidad.

¿Qué materiales son más adecuados para producir resortes con tolerancias estrictas?

Los materiales más comunes para producir resortes de alta precisión incluyen acero inoxidable, aleaciones de níquel, titanio y algunos aceros al carbono. La elección del material depende de las propiedades mecánicas requeridas y de las condiciones del entorno de operación.

¿Cómo se garantiza la consistencia en la producción de resortes a gran escala?

En Rehisa garantizamos la consistencia mediante nuestra tecnología de punta, en conjunto con el departamento de ingeniería donde nuestro equipo se asegura de que cada resorte se fabrique dentro de los márgenes de tolerancia especificados. Además, la implementación de inspección de calidad en cada etapa de la producción es clave para identificar y corregir cualquier desviación.